Optimierung bestehender Trocknungsanlagen

Bestehende Situation:

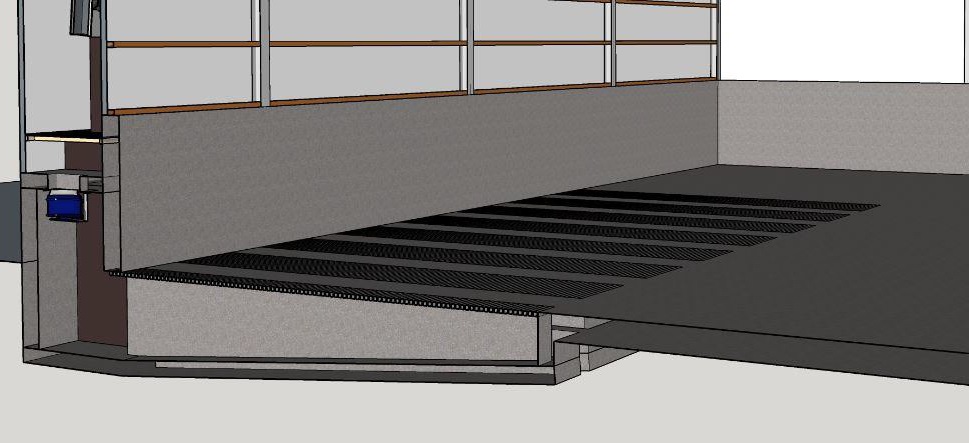

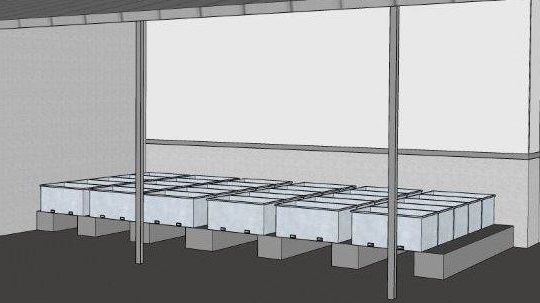

Bei verschiedenen Saatgutbetrieben wird das Saatgut in Kisten getrocknet, die reihenweise auf Luftkanälen stehen. Der Kanal kann im Boden oder mit sogenannten U-Schalen auf dem Boden angelegt sein. Die Kisten stehen im Allgemeinen 1 hoch und werden immer von unten getrocknet. Ein oder mehrere Hochdruckgebläse blasen Luft in einen zentralen Gang. Über diesen zentralen Gang wird die Luft über die Kanäle verteilt. Jeder Kanal ist mit einem Schieber versehen, der das Ganze versperrt. Ein zentraler Öl- oder Gasbrenner erwärmt die gesamte Luft auf dieselbe Temperatur.

|

|

| Querschnitt der Kistentrocknung mit unterirdischen Kanälen | Kistentrocknung auf oberirdischen Kanälen mit „U-Schalen“ |

Bekannte Probleme bei dieser Methode:

Ungleichmäßige Trocknung in den Reihen untereinander:

Da die Luft über den zentralen Gang oft nicht gut über die Kanäle verteilt wird, wird die Trocknung zwischen den Reihen nicht gleichmäßig sein. Kisten in bestimmten Reihen erhalten dann mehr Luft als andere Reihen und werden schneller trocknen. Je höher die Anzahl der Reihen am zentralen Gang, desto größer sind die Unterschiede in der Trocknung zwischen den Reihen.

Kondensation in der Oberschicht der Kiste durch zu hohe Anfangstemperatur bei wenig Luft:

Nasse und trockenere Kisten werden mit derselben (warmen) Luft belüftet. Bei nassen Kisten wird die warme Luft unten viel Feuchtigkeit aufnehmen können, während die oberste Schicht durch Abkühlung jedoch gesättigt wird. Bei zu wenig Luft wird die aufgenommene Feuchtigkeit teilweise wieder als Kondenswasser auf das Saatgut niedergehen. Dieses Saatgut bildet schließlich eine undurchdringliche Schicht, wodurch die Trocknung bei der Kiste gestoppt wird. Bei einer Reihe mit Luftmangel kann dieses Problem schneller auftreten.

Ungleichmäßige Trocknung in den Kisten untereinander:

Kisten sind nicht immer gleichmäßig gefüllt und auch Art und Größe kann je nach Kiste unterschiedlich sein. Wenn die Kisten mit weniger Saatgut gefüllt und/oder größere Kisten eingesetzt werden, kann die Luft einfacher strömen. Diese Kisten trocknen schneller.Außerdem strömt die Luft in Kisten mit trockenem Saatgut einfacher als in Kisten mit feuchtem Saatgut, wodurch das trockenere Saatgut schneller trocknet und das nasse Saatgut nur mäßig bis schlecht trocknen wird. Bei einer Reihe mit Luftmangel wird dieses Problem verstärkt.

Mögliche Lösungen:

|

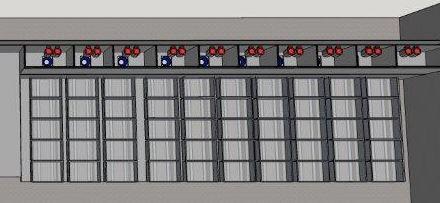

1. Luftauslässe mit automatischen Schiebern versehen Rechts eine einfach anzuwendende Option. Jeder Schieber bei einem Kanal wird mit einem Motor ausgestattet. Wenn ein Kanal mit Kisten gefüllt ist, kann der Schieber mit dem ABC-Prozessor automatisch geöffnet werden. |

|

Durch Messen der Lufteigenschaften der Luft aus dem Saatgut kann bestimmt werden, ob das Saatgut in der jeweiligen Reihe beginnt zu trocknen. Ist dies der Fall, wird die Feuchtigkeit mit immer weniger Luft abgeführt werden können. Der Schieber kann sich darum schrittweise schließen. Dadurch wird eine unvorteilhafte Reihe letztendlich auch ausreichend Luft erhalten, um gut zu trocknen.

|

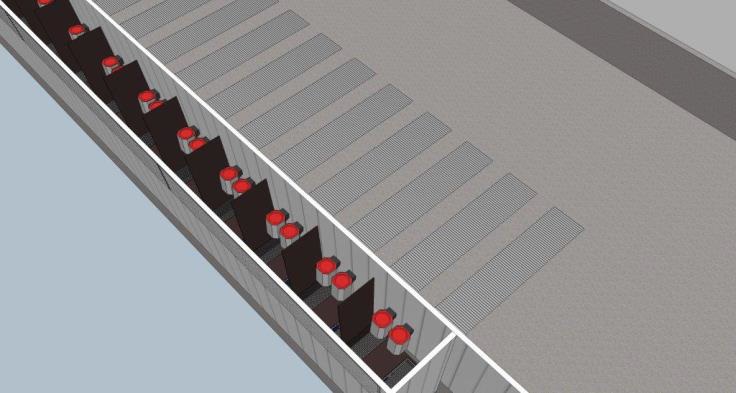

2. Pro Reihe ein Gebläse und Heizung. Das Problem der Kondensation bleibt und der Unterschied in der Trocknung der Kisten bei einer unvorteilhaften Reihe wird keine Verbesserung aufweisen. Die Lösung ist, jede Reihe mit einem eigenen (Radial-)Gebläse und einer modularen Heizung auszustatten. Diese Gebläse geben mehr Luft pro kW und die Luftmenge wird automatisch an die Trocknungsphase dieser Reihe angepasst. |

| Durch Anbringung einer modularen Heizung pro Reihe wird die Temperatur an die Phase der Trocknung angepasst: zu Beginn schrittweise Erwärmung und danach optimale Trocknung bei der gewünschten Temperatur. Da auch die Luftmenge variabel ist, werden oft 2 kleinere Gasbrenner angebracht, um so einen größeren Unterschied zwischen der Mindest- (1 Brenner gering) und der Maximalkapazität (2 Brenner hoch) zu erzielen. |  |

|

Das Trocknen kann sofort beginnen, wenn eine Reihe mit Kisten gefüllt ist. In dieser Reihe wird das Saatgut schrittweise mit immer wärmerer Luft erwärmt.

Eine große Luftmenge sorgt dafür, dass alle Kisten untereinander gleichmäßiger getrocknet werden. |

Jede Reihe von Kisten wird einzeln getrocknet. Pro Reihe werden die Lufteigenschaften aus dem Saatgut gemessen. Wenn das Saatgut beginnt zu trocknen, werden die Luftmenge und die Temperatur allmählich sinken. Die Trocknung stoppt, wenn das Saatgut in dieser Reihe trocken ist. Das Saatgut ist dann auch abgekühlt. Die Kisten werden weggenommen und der nächste Satz Kisten mit Saatgut kann sofort getrocknet werden. Die Trocknung kann so fortlaufend erfolgen. Jetzt können gleichzeitig verschiedene Produkte bei unterschiedlichen Temperaturen auf unterschiedlichen Gleichgewichtsfeuchtigkeitsgehalt getrocknet werden.

Agratechniek berät Sie, wie das Gebäude und die Konstruktion angepasst werden können und liefert und installiert die erforderlichen Geräte. Die Anpassungen im Gebäude können von einem lokalen Bauunternehmer durchgeführt werden.

Dank der Investition in moderne Technik wird Ihre bestehende Anlage besser funktionieren, was in einer viel höheren Kapazität und mehr Flexibilität resultiert. Es wird zudem mehr Energie eingespart, da ein großes Gebläse mehr Leistung erfordert als mehrere kleinere Gebläse mit demselben Gesamtluftertrag zusammen. Auch die modulare Kapazität der Gebläse und der Heizung führt zu einer großen Energieeinsparung.

Die Investition wird dank einer schnelleren Trocknung mit mehr Kapazität und einer höheren Qualität dank besserer Trocknung somit wieder hereingebracht. Mit anderen Worten: Ein besseres Ergebnis durch mehr Ertrag in weniger Zeit und geringere Kosten.

Dies ist nur eine der Möglichkeiten. Wir können auch Ihre Anlage verbessern!