Trocknungsanlagen mit dem ABC-Trocknungsprozessor von Agratechniekfür das wirtschaftliche Trocknen von Saatgut optimieren |

|

|

Das Grundprinzip aller von Agratechniek installierten Steuerungseinheiten ist automatisches Trocknen.

Bei der Automatisierung von Trocknungsanlagen sind das Messen und eine geregelte modulierende Steuerung unverzichtbar. Die Umbaukosten amortisieren sich durch wirtschaftlicheres Trocknen mit besseren Ergebnis. |

|

Nachrüstung von Anlagen:

|

|

Grundprinzip des Trocknens mit dem ABC-Prozessor:

- Das Saatgut wird auf den gewünschten Feuchtigkeitsgehalt getrocknet.

- Das Trocknen erfolgt ausschließlich bei richtigen klimatischen Bedingungen, somit ergeben sich Kosten- und Zeitersparnisse.

- Je nach Trocknungsprozess und Anlage kann man eine konstante oder dynamische Lufttemperatur wählen.

- Luftstrom wird zur Trocknung unterschiedlicher Produkte und Volumen und je nach Trocknungsphase dynamisch angepasst.

- Es erfolgen Messungen von Temperatur sowie von relativer und absoluter Feuchte (rF bzw. aF).

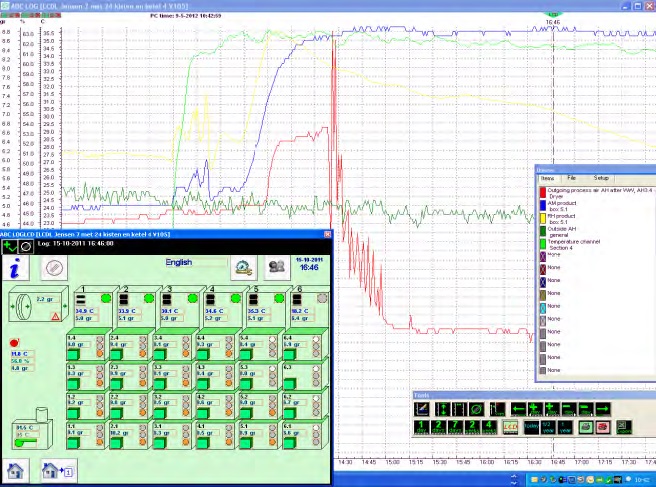

- Messwerte und Parametereinstellungen lassen sich über einen über einen Kontrollbildschirm und am PC ablesen. Sämtliche Parameter werden protokolliert.

- Der Trocknungsprozess wird graphisch visualisiert. Übersicht in Excel.

Beispiel für den Trocknungsvorgang in Containern. Der Luftstrom wird automatisch auf die Anzahl der Container abgestimmt

Vor die Zuluftöffnung wird ein modulierendes, motorgesteuertes Ventil installiert.

|

Ein Mischventilwird alsVerbindung vonWarm- undKaltluftkanalinstalliert. Durchdieses Prinziplässt sich dieLufttrocknungstemperatur steuern. |

| Vor die Zuluftöffnung wirdein modulierendesLuftventil installiert. DerTrocknungsvorgang wirdbeendet, wenn dasSaatgut trocken ist.Der Luftstrom wirdautomatisch auf die Zahlder Trocknungskistenabgestimmt. |  |

Die zum Erreichen der Gleichgewichtsfeuchte des Saatguts erforderlichen Trocknungsbedingungen (T° und rF) können pro Trocknungsabschnitt programmiert werden. Der Luftstrom durch das Saatgut ist dynamisch: Zu Beginn des Prozesses wird mit viel Luft eine große Menge Feuchtigkeit entzogen. Die restliche Feuchtigkeit muss am Ende des Prozesses mit weniger Luft beseitigt werden. Die Gesamtluftmenge aller Abschnitte wird automatisch an die Anzahl der aktiven Abschnitte und die Trocknungsphase der verschiedenen Abschnitte angepasst.

|

Sensor im Abluftstrom einer Trocknungskiste. Messung von T° und rF pro Abschnitt (Kasten, Tray, Container). |

|

Beispiel für die Nachrüstung einer bestehenden Trocknungsanlage mit Kisten. Die Kisten mit dem Saatgut können einzeln auf den gewünschten Feuchtigkeitsgehalt getrocknet werden. Durch dieses Prinzip kann das behandelte Saatgut schnell und kontinuierlich in verschiedenen Phasen getrocknet werden. |

Die Vorteile:

- Sicherer und schonender Trocknungsprozess;

- Prozesskontrolle und Rückverfolgbarkeit;

- Einsparung von Energiekosten;

- Schnelles und effizientes Trocknen.

|

|

|

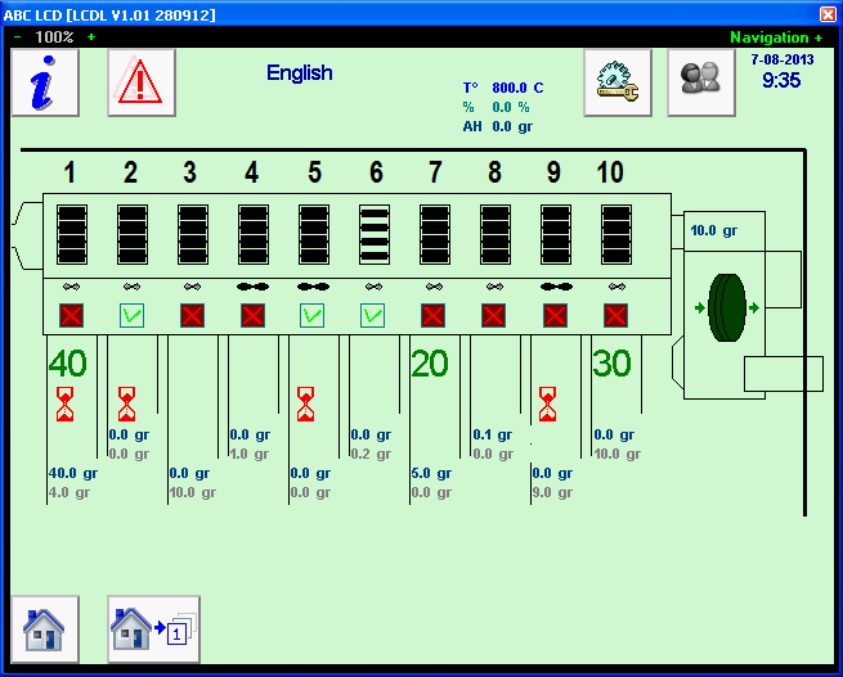

| Bestehende Anlage zur Trocknung von behandeltem Saatgut in Kisten in 10 Abschnitte / Leitungen | Neue Luftleitung am Trockner zu verteilen getrocknete Luft pro Abschnitt. | Die Luftleitung an neue Adsorption Luft Trockner zum Trocknen auf weniger feucht Inhalte des Saatgut. |

|

Touchscreen mit ABC-Software zum Vertrieb von getrockneter Luft über 10 Trocknungsabschnitte zu steuern.

Per Abschnitt ein Ventil registrieren, um getrocknete Luft in den Abschnitt, der getrocknete Luft erfordert lassen.

Adsorptionstrockner wird auch durch die ABC-Software gesteuert, um die gewünschten Feucht Gehalt und Luftstrom zu erreichen. |